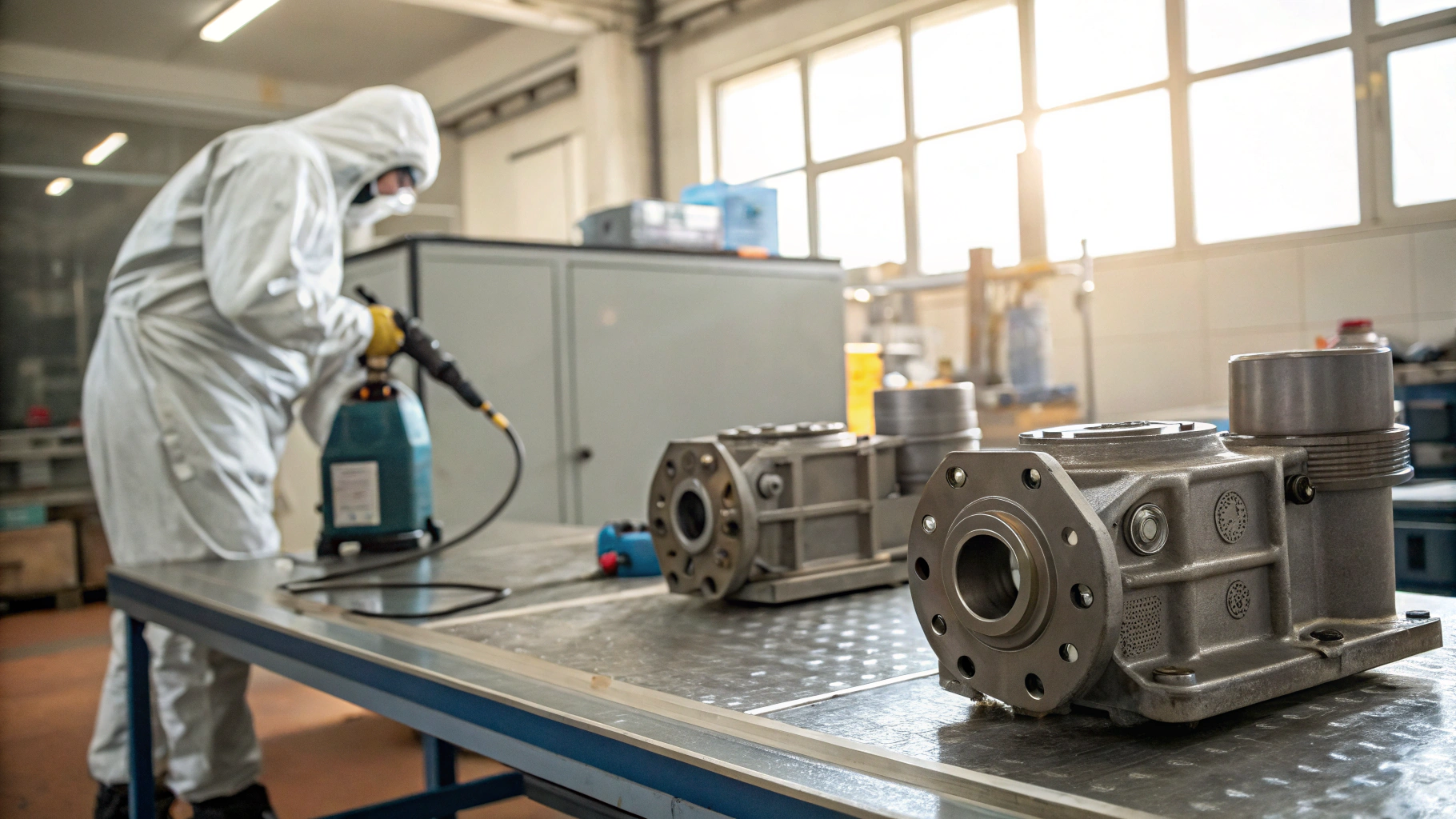

Капиллярная дефектоскопия надёжно выявляет микротрещины только при корректной подготовке поверхности. Масляная плёнка, эмульсии СОЖ, остатки консервационных смазок и следы сборочных паст ухудшают смачиваемость пенетрантом, снижают контраст и формируют ложные индикации. При этом во многих цехах по привычке используют ацетон или бензин, что повышает риски, загрязняет воздух и усложняет охрану труда. Решение есть: обезжиривание корпусов редукторов водными технологиями без летучих органических соединений. Такой подход совместим с серийным производством, не вызывает критической коррозии при правильном подборе химии и обеспечивает стабильный результат при капиллярном контроле.

Требования к подготовке поверхности для капиллярного контроля

Цель обезжиривания перед капиллярным контролем проста: убрать всё, что мешает проникновению пенетранта в дефект и последующему проявлению. Методические рекомендации по неразрушающему контролю и ОСТ 26-5-99 трактуют необходимость удаления масложировых загрязнений, расконсервирования и осушки до стабильного состояния. В фокусе находятся рабочие плоскости и зоны возможной концентрации напряжений.

Корпуса редукторов имеют развитую геометрию, карманы и резьбовые отверстия. Перед обработкой требуется герметизация технологических полостей, защита фильтрующих элементов и демонтаж прокладок, если регламент не гарантирует их химическую стойкость. Допустимо мягкое матирование участков с глянцем, которое повышает адгезию пенетранта и снижает риск образования удерживающей плёнки. Любые следы керосина запрещены, а ацетон и спирт допустимы только для локальных задач и при отсутствии ограничений по ЛОС.

Водные технологии обезжиривания без летучих органических соединений

Оптимальная схема для корпусов редукторов опирается на щелочные синтетические моющие составы с ПАВ. Такие водные растворы для очистки редукторов эмульгируют масла, разрушают плёнки и уносят загрязнения в оборот. Процесс легко автоматизировать: циркуляция водного раствора моющего средства, каскадная промывка и фильтрация дают стабильность и повторяемость. Для ускорения используют распыление, гидродинамику, ультразвук или кавитацию, если это предусмотрено установкой.

Подбор химии ведут с учётом материала корпуса и соседних узлов. Для чугуна и стали применяют средства с ингибирующими добавками, проверяя совместимость с полимерами, красками и резинотехническими деталями. При изготовлении по серийным маршрутам важны низкое пенообразование для струйных машин, возможность многократного использования раствора и простая утилизация осадка. Температура очистки редуктора выбирается в соответствии с инструкцией по применению средства и технологией линии.

Проклин Юнитех Ал - щелочное среднепенное средство для очистки деталей и узлов, допускается многократное применение.

Контроль и критерии качества обезжиривания

Даже при последовательной промывке нужен контроль качества обезжиривания поверхности. В практике применяют водоразрывный тест, визуальную оценку равномерности смачивания, контроль отсутствия радужных пятен, а также проверку чистой салфеткой. При флуоресцентной схеме полезна проверка под ультрафиолетом на предмет остаточного свечения масел. Отдельно оценивают зоны по кромкам, резьбы и сопряжения, где чаще остаются трудносмываемые фракции.

Если на поверхности виден устойчивый водяной купол, значит присутствует невидимая плёнка, и обезжиривание нужно повторить. На потоковых линиях помогают регулярная замена фильтрующих загрузок, контроль мутности и ведение журнала раствора. При переходе на обезжиривание без летучих соединений появляется бонус: отсутствуют пары, а значит, исключена конденсация паров на холодных деталях и связанные с этим дефекты капиллярного контроля.

Проклин антижир - сильнощелочной концентрат с обильным пенообразованием для удаления особо стойких жиров и остатков нефтепродуктов с щелочестойких поверхностей.

Сушка и осушка: исключаем конденсацию и ложные показания

Осушка поверхности после обезжиривания так же критична, как и само отмывание. Остаточная влага увеличивает вязкость пенетранта на входе в микротрещины, а капли дают ложный фон. Для обдува берут компрессор без масла, чтобы не вернуть масляный аэрозоль на очищенную деталь. Температуру корпуса контролируют инфракрасным термометром, избегая резкого перегрева лакокрасочных участков и прокладочных плоскостей.

Исключить конденсацию помогает ориентир по точке росы: воздух для обдува должен быть суше, чем поверхность. На закрытых участках и в полостях эффективно работает барботаж азотом и осушка с низкой точкой росы. Если регламент допускает, спирт для осушки редуктора применяют локально, но при политике без ЛОС предпочтительны сухой воздух или азот. После сушки выполняют краткую выдержку, чтобы сравнять температуру и убедиться в отсутствии запотевания.

Процессная карта: от расконсервирования до контроля

Ниже приведена рабочая последовательность, адаптируемая под формат линии, ванну или ручной пост. Она соответствует логике методических рекомендаций по капиллярному контролю и требованиям к подготовке поверхности:

- Расконсервация: удаление консервационной смазки и маркировочных паст, герметизация каналов и съём защитных заглушек.

- Первичное обезжиривание с циркуляцией раствора и фильтрацией, особое внимание резьбам и плоскостям примыкания крышек.

- Промывка до нейтральной реакции и чистой смачиваемости, затем осушка до устойчивой температуры выше точки росы.

- Контроль чистоты: визуальный и водоразрывный тест, при необходимости повтор цикла.

- Капиллярный контроль, удаление излишков пенетранта по регламенту, проявление и оценка.

Ключевой риск этапа подготовки поверхности к капиллярному контролю заключается в возвращении загрязнения через грязные перчатки, ветошь или салфетки. Используйте безворсовые материалы и раздельную тару. При сборке после дефектоскопии чистая поверхность обеспечивает лучшую адгезию анаэробных герметиков редуктора и снижает вероятность подтёков при проверке герметичности.

Кейсы внедрения и экономика эффекта

Машиностроение. На участке дефектоскопии корпусов после мехобработки отказались от бензина и обезжиривания при низких температурах и перешли на водный щелочной раствор с низкой пеной. Введены каскадная промывка и фильтрация. Результат процесса проявился в снижении повторных промывок, стабильной смачиваемости и уменьшении простоев на мойке сложной геометрии. Складской учёт упростился из‑за отказа от ЛОС.

Ремонт редукторов энергетики. Перед капиллярным контролем применено двухступенчатое обезжиривание корпусов редукторов с последующей осушкой сухим воздухом и контролем точки росы. Удалены остатки СОЖ и густых смазок, исключены ложные индикации в резьбах. На сборке повысилась адгезия уплотнений, а расход герметика стал равномерным. В сумме получено сокращение внеплановых повторов контроля и снижение расхода моющего раствора благодаря регламентной циркуляции и замене фильтров.

Если вы планируете пересмотреть схему мойки, удобно начать с пилота на вашей партии. Команда Pro.Clean помогает подобрать режимы и средства, а также согласовать их с требованиями охраны труда и внутренними регламентами. Каталог решений доступен здесь: специализированные промышленные моющие средства.

Нужна помощь с переходом на обезжиривание без ЛОС и настройкой контроля качества? Свяжитесь с нами для консультации и подбора режима под материал корпуса, тип загрязнений и имеющееся оборудование. Проведём тест на ваших деталях и подготовим техкарту внедрения.