Невыведенные герметики, анаэробные фиксаторы и антизадирные пасты в резьбовых каналах срывают момент затяжки, создают «гидрозамок» в глухих отверстиях и приводят к браку. Проблема усугубляется остатками смазочно-охлаждающих жидкостей и стружкой после мехобработки. Без продуманной схемы зачистки перед сборкой падает повторяемость монтажа и соответствие внутренним требованиям качества и применимым стандартам. Рабочее решение - комбинация механики и химии: деликатное извлечение полимеризованных остатков, промывка, обезжиривание, контроль и сушка. Такой подход при корректном подборе химии и соблюдении техники безопасности ускоряет цикл, снижает перерасход крепежа и количество внеплановых остановок.

Что мешает чистому резьбовому зацеплению

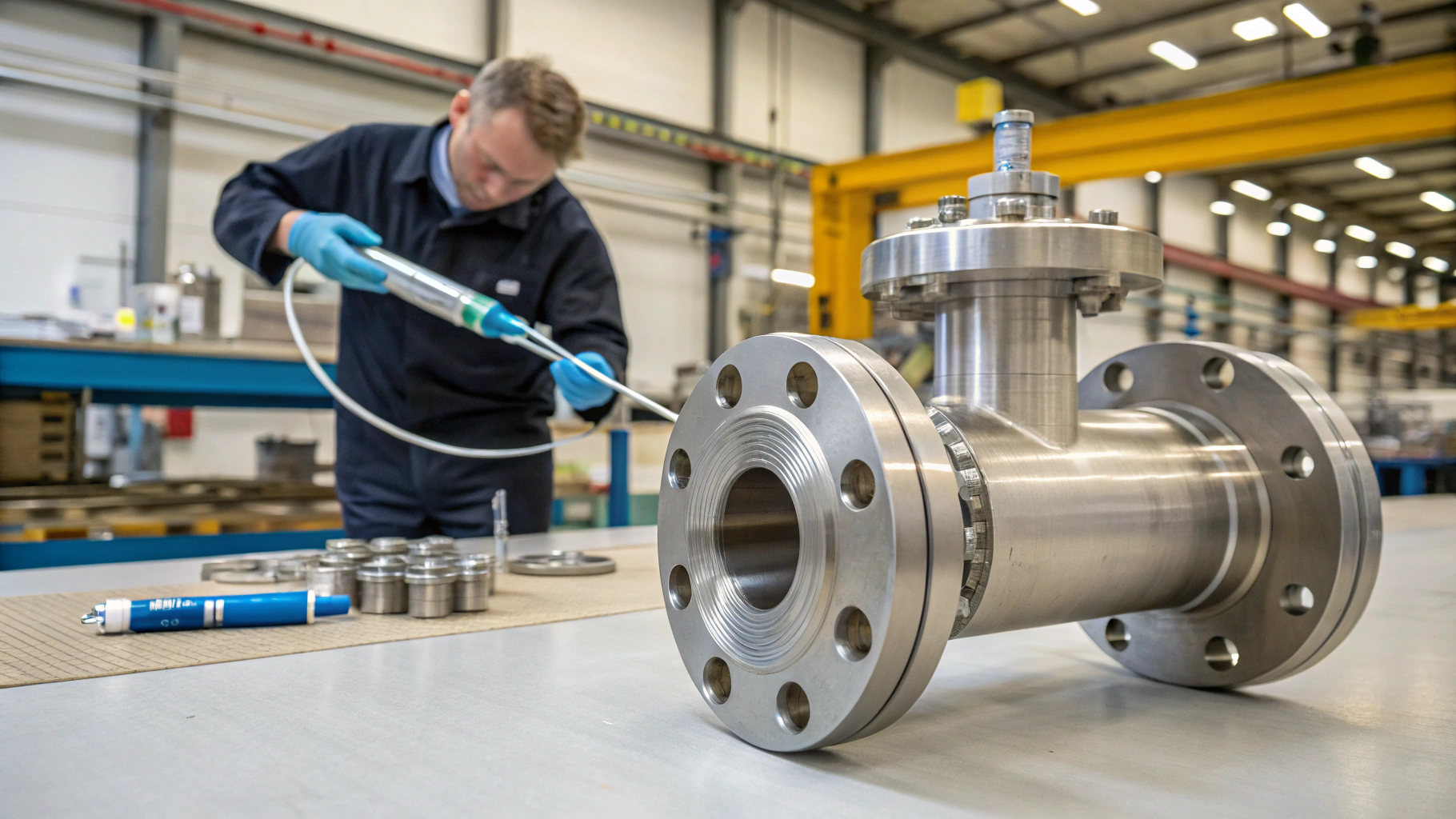

При сборке чаще всего встречаются три группы загрязнений: анаэробные клеи и фиксаторы резьбы, пасты с твёрдыми добавками для предотвращения заедания, а также герметики и масложировые следы от смазочно-охлаждающих жидкостей. Полимерные составы скапливаются во впадинах профиля и на кромках, ухудшая посадку и точность крутящего момента. В глухих и малодоступных отверстиях остатки пасты и масла могут создавать избыточное давление и риски повреждений резьбы или корпуса; в хрупких материалах возможно растрескивание. Дополнительный риск - тонкая стружка, которая прилипает к липкой поверхности и превращается в абразив. Поэтому зачистка отверстий должна учитывать природу загрязнения: удаление фиксатора и снятие герметика с профиля эффективнее после механического нарушения/разрыхления плёнки и последующего обезжиривания. Для локального размягчения клейких следов на торце и кромках полезны составы на углеводородной основе, например Проклин Антистикер - средство на основе изопарафинов для снятия клейких следов и ряда полимерных остатков; на полностью полимеризованных анаэробных фиксаторах эффективность может быть ограничена, требуется механическое удаление и/или специализированные смывки, а последующее удаление следов растворителя выполняют водно-щелочной промывкой.

Процесс зачистки: от механики до промывки

Надёжная схема отвечает на вопрос, как очистить резьбовое отверстие без риска повреждения профиля. Сначала механически снимают наслоения: применяют прочистные метчики (без съёма вершины профиля), калибры-пробки для контроля, специальные щётки с умеренной жёсткостью и резьбовые ершики; при необходимости - мягкие абразивные нити. Затем переходят к промывке и обезжириванию для удаления фиксирующего состава, масел и СОЖ.

Для жирных паст и антизадирных композиций уместен органический растворитель, например Проклин Солвент - готовый к применению растворитель на безводной основе для удаления смазок, масложировых загрязнений и следов СОЖ с металлических поверхностей; горюч, требуется вентиляция и исключение источников воспламенения, а для водоэмульсионных СОЖ необходима последующая водно-щелочная промывка. На участке сборки редукторов такой переход от одной лишь механики к комбинированной чистке стабилизировал момент затяжки и уменьшил количество перетяжек.

- Предочистка: удалить стружку и крупные фрагменты пасты шомполом или щёткой по резьбе, обеспечить отвод загрязнений.

- Механическая зачистка внутренней резьбы: аккуратно пройтись прочистным метчиком, не допуская среза вершины профиля; калибр-пробка - только для контроля.

- Промывка: вытеснить разрыхлённые остатки промывкой до чистого выхода, контролируя отвод стока; особое внимание - глухим отверстиям.

- Обезжиривание: растворителем снять плёнки масел и герметика; затем водная щелочная смывка для удаления следов растворителя и эмульгирования остаточной СОЖ, с последующим тщательным ополаскиванием деминерализованной водой.

- Сушка и продувка: исключить остатки жидкости, чтобы не получить «гидрозамок» при монтаже; продувать сухим фильтрованным воздухом/азотом, избегая повторного загрязнения маслом из пневмосети.

Контроль чистоты, совместимость материалов и экономика

После зачистки каналов применяют набор простых проверок: визуальный контроль профиля с подсветкой, проход калибра «проходит/не проходит», смывы на остаточные масла и пробная сборка с контрольным моментом. Для финальной водной промывки и обезжиривания деталей из чёрных и цветных металлов удобно использовать щелочные составы с низким коррозионным действием и ингибиторами, например Проклин Юнитех - щелочное универсальное средство для очистки и обезжиривания деталей; при соблюдении рекомендованных режимов риск коррозии минимален, однако на алюминии и меди необходимы предварительные пробы и строгое ополаскивание. Такой шаг удаляет следы растворителя и при полном ополаскивании и сушке стабилизирует условия для нанесения нового фиксатора; при необходимости используют праймер/активатор.

В приборостроении это уменьшало разброс момента при повторной сборке и частоту возвратов на доработку. Важно учитывать совместимость: алюминий, медь, латунь и полимерные вставки чувствительны к агрессивным средам; при сомнениях проводят тест на незаметном участке. Процесс, оформленный в виде технологической инструкции с учётом внутренних регламентов и применимых требований ГОСТ/ISO, сокращает простои, уменьшает расход моющего средства и делает результат воспроизводимым - смена за сменой. При работе с растворителями используйте СИЗ, обеспечьте вентиляцию, исключите источники воспламенения и организуйте утилизацию отходов в соответствии с паспортами безопасности.

Подробнее с решениями можно ознакомиться в каталоге средств Pro.Clean. Если требуется подобрать химию под ваши условия, напишите нам - поможем выбрать режим и средство.