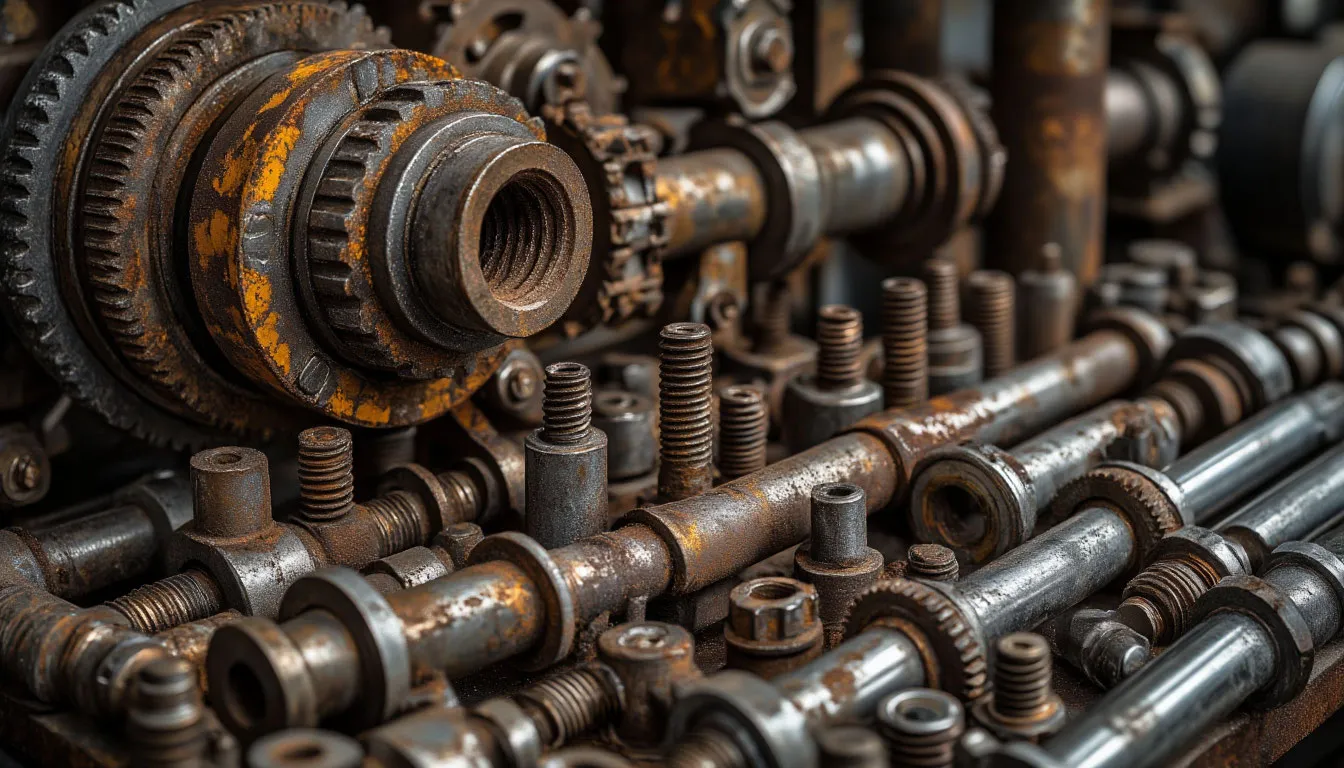

В машиностроении загрязнения и коррозия действуют связно: остатки масел, эмульсий и абразива удерживают влагу и соли, запускают окисление и ускоряют разрушение металла. В результате страдают допуски, возрастает момент отвинчивания резьбовых соединений, снижается ресурс узлов. Чтобы разорвать эту связку, нужна последовательная цепочка: технологичная мойка, правильная подготовка поверхности и устойчивое антикоррозионное покрытие с учётом конструкции изделия. Такой подход снижает простои, упрощает обслуживание и стабилизирует качество, особенно в условиях переменной влажности, реагентов и вибраций. В статье собраны практические решения для цеха и сервиса: от методик удаления наслоений и ржавчины до выбора барьерной защиты и мероприятий по предотвращению повторного засорения.

Источники загрязнений и механизмы разрушения металла

В цехе типичны масложировые плёнки, остатки смазочно-охлаждающих жидкостей (СОЖ), окалина, нагар, мелкодисперсный абразив и накипь. Они накапливаются в щелях и зазорах, у рёбер жёсткости и в зоне уплотнения, где затруднён дренаж. В таких ловушках удерживаются конденсат и мусор, а поверхность локально подщёлачивается или подкисляется смывами технологических сред. На резьбах и в болтовых соединениях добавляются повышенное контактное трение и риск прихвата при демонтаже.

Коррозия носит электрохимическую природу: возникает микрогальваника и анодный-катодный разнос, особенно в парах «сталь–медь» и на границах металл–покрытие. Опасны щелевая и питтинговая формы, межкристаллитная, эрозионная и фреттинг-коррозия. Отложения удерживают влагу, способствуют кислородной и водородной деполяризации, усиливают локальное окисление. Конструктивные факторы — непродуманный дренаж, закрытые полости, острые переходы — кратно повышают риски и требуют адресных мероприятий.

Проклин Юнитех — щёлочное универсальное средство для мойки и обезжиривания деталей и узлов; не вызывает коррозии при соблюдении рекомендуемых режимов.

Технология промышленной очистки и обезжиривания

Старт эффективной защиты — корректная мойка. Практикуют сочетание методов: механическое удаление наслоений, обработка абразивами для снятия окалины, мойка под высоким давлением и обработка поверхностей растворами для обезжиривания. При наличии очагов окисления применяют безопасное удаление ржавчины или преобразователь ржавчины с последующей нейтрализацией. В водных процессах критичны деаэрация и грамотный слив, чтобы не возвращать кислород и примеси на металл.

К контролю переходят только после проверки чистоты. Визуальная оценка и тест на смачиваемость дополняются нормируемой подготовкой под лакокрасочные покрытия в соответствии с ГОСТ 9.402 (подготовка металлических поверхностей перед окраской) и визуальными степенями чистоты по ISO 8501-1. Для покрытий важна совместимость с лакокрасочными материалами: остатки ПАВ и масел ухудшают адгезию и могут вызвать расслоение. После мойки требуются сухие поверхности без солей, чтобы исключить щелевую активность под плёнкой.

Проклин Солвент — готовый к применению растворитель на безводной основе для ручной и механизированной отмывки масляно-грязевых и эксплуатационных отложений.

Антикоррозионная защита: покрытия и ингибирование

Далее включают барьерную защиту: лакокрасочные покрытия, защитные масла и воски для консервации, полиуретановые покрытия с повышенной стойкостью к УФ-излучению и температурам. Для ответственных узлов используют оцинкование (цинковый слой как жертвенный протектор), электроосаждение, фосфатирование и пассивацию, чтобы обеспечить пассивное состояние поверхности. На крупных деталях востребованы металлические покрытия и газотермическое напыление; для резьб — смазки с противозадирными добавками. В местах возможного намокания применяют гидроизоляцию и материалы, которые обеспечивают удаление воды быстро и без остатка.

Для трубопроводов и корпусов реализуют катодную и протекторную защиту. При необходимости проводят легирование металлов, термическую обработку, воронение (синение) сталей для повышения устойчивости к коррозии и эрозии. Если предстоит сварка поверх покрытий, выбирают совместимые системы или локально снимают плёнку; после ремонта восстанавливают антикоррозионное покрытие. При выборе химии ориентируются на промышленные моющие средства с подтверждённой совместимостью с последующим грунтом.

Проклин Юнитех Ал — щёлочное среднепенное концентрированное универсальное средство для мойки деталей, узлов и оборудования; допускается многократное применение.

Конструктивные и эксплуатационные меры предотвращения повторного накопления налёта

Конструктивные меры предотвращения накопления налёта начинаются на стадии проектирования: исключают застойные зоны, закладывают уклоны под дренаж, применяют герметизацию и продуманное уплотнение, уменьшают гальванические пары. Вентиляция для снижения влажности и утепление холодных зон сокращают конденсацию. В узких полостях предусматривают ревизионные отверстия, чтобы устранять заторы и проводить инспекцию. При эксплуатации важно удалять воду после мойки и выполнять продувку, чтобы не оставалась микроплёнка, запускающая щелевую активность.

Для сервисных задач полезна водоудаляющая смазка: она проникает в заржавевшие части, смазывает и облегчает демонтаж. На складах вводят консервацию с ингибиторами коррозии и изоляцию от агрессивных паров. Для предотвращения биоповреждений, которые ускоряют разрушение металла, применяют дезинфекцию, а также периодический осмотр и обслуживание. Там, где есть риск контакта с реагентами, используют нейтрализацию агрессивных сред и оперативное смывание налёта, чтобы не допустить контактных очагов.

Контроль качества, стандарты и экономика внедрения

Контроль качества включает: визуальный осмотр, тест на чистоту поверхности перед окраской, проверку адгезии покрытий (например, по ГОСТ 15140 — определение адгезии), измерение толщины плёнки и контроль скрытых зон эндоскопом. Для цеховых линий отрабатывают регламент мойки, тарировку расхода химии и контроль рабочего раствора. Такой подход обеспечивает стабильность и снижает вероятность сквозных дефектов и нитевидных (filiform) очагов под покрытием. В снабжении важны Total Cost of Ownership (ТСО) и логистика: низкое пенообразование, совместимость с автоматизированными системами и многократное использование раствора уменьшают расход и сокращают время цикла.

Кейс 1 (машиностроение): после перехода на двухступенчатое обезжиривание и пассивацию уменьшилось загрязнение в зонах щелей, улучшилась адгезия праймера, снизились трудозатраты на повторную окраску. Кейс 2 (ЖД-узлы): применение растворов для удаления эксплуатационных отложений и локальная пассивация снизили усилие при разборке резьб, сократили простои при ремонте тормозной тележки. Если нужен подбор режима под конкретные материалы и покрытие, команда Pro.Clean проведёт сравнительные испытания на ваших образцах и предложит готовый маршрут внедрения с поддержкой поставок.

Нужна защита от ржавчины и электрохимического разъедания в текущем процессе или при модернизации? Оставьте заявку — подберём решение под ваш парк материалов и требования к покрытию, согласуем режимы и обеспечим методику контроля результата.