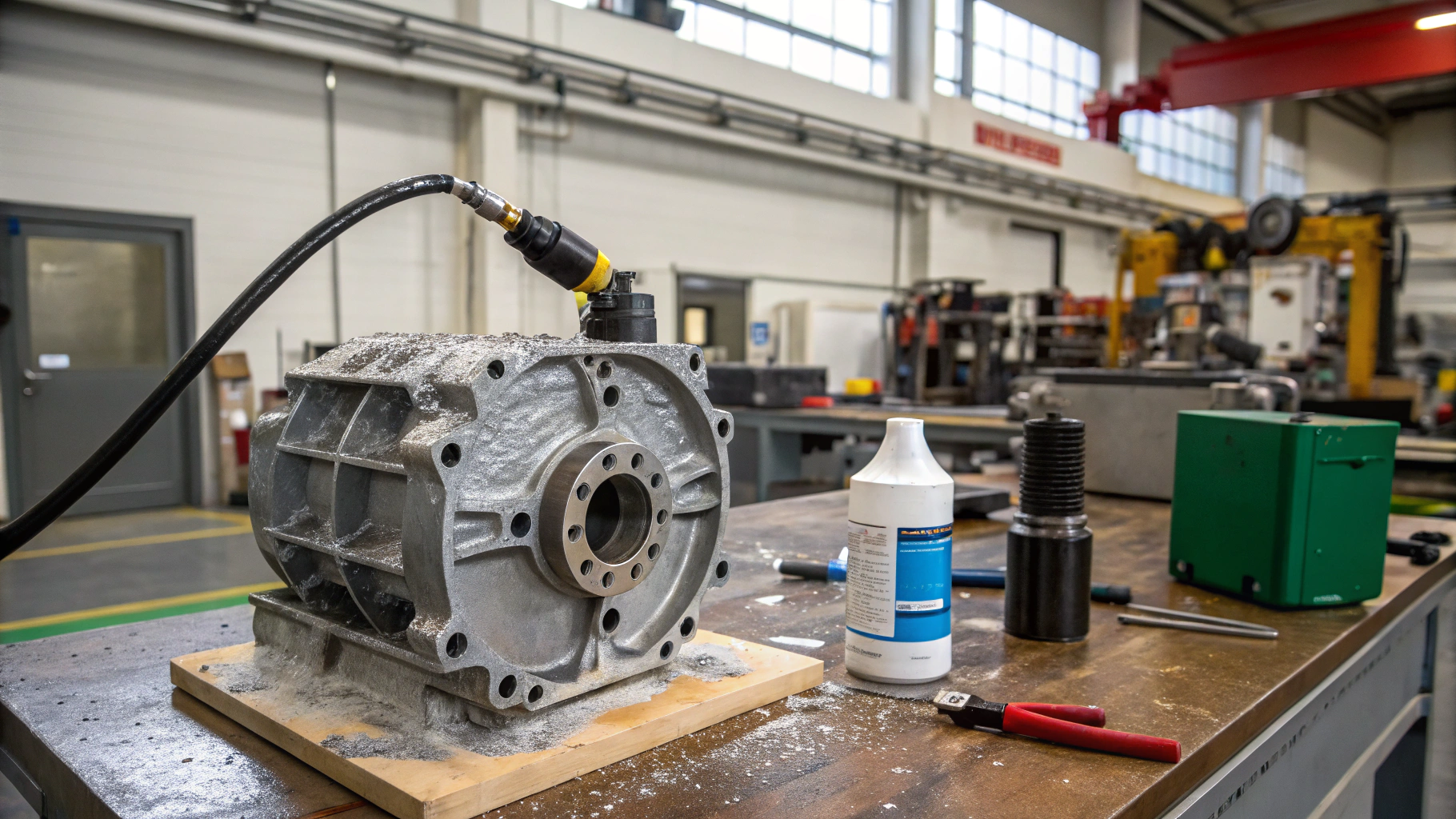

В машиностроении типовая ситуация выглядит так: на ремонте или перед сборкой нужно быстро удалить консистентную смазку с подшипниковых щитов, редукторных крышек, направляющих, корпусов и крепежа, а смазка уже «набита» в полости и смешана с абразивной пылью. Неправильно выбранный растворитель для консистентной смазки или режим промывки может приводить к повторным проходам, рискам переноса смазки на зоны склейки и окраски, росту брака и простоям моечного участка. Практичный подход строят вокруг технологии: сначала определяют, где смазку нужно растворять, а где выгоднее эмульгировать щелочным составом, затем настраивают температуру, время выдержки, механику и качество воды под геометрию узла.

Состав загрязнения и цель операции

Консистентные смазки держатся за счёт загустителя и базового масла, поэтому «очистка узлов от смазки» может означать разные цели: подготовку к дефектации, промывку узлов и деталей перед сборкой, удаление консервационной смазки перед окраской или нанесением герметика. Технологу важно зафиксировать критерий чистоты: визуально сухая поверхность, отсутствие «жирного» следа на салфетке (как признак возможных остаточных плёнок) либо контроль смывами на критичных местах. От цели зависит корректировка процесса: для дефектации достаточно убрать основной слой, а перед адгезионными операциями стремятся максимально снизить риск тонкой плёнки и остатков в канавках.

Щелочные средства

Когда требуется обезжиривание оборудования и деталей с последующим ополаскиванием водой, в линиях мойки деталей чаще используют щелочные концентраты с ПАВ и хелаторами. Они могут переводить масло и смазку в эмульсию и помогать удалять загрязнение из микрошероховатости при заданной температуре раствора, достаточной турбулентности струи и выдержке. В таких режимах расходом обычно управляют за счёт концентрации и контроля проводимости или титрования, а ванну поддерживают через отстой и фильтрацию.

Для очистки деталей, узлов и агрегатов в машиностроении используют составы вроде Проклин Юнитех - он может применяться для щелочной мойки и обезжиривания в ручных и механизированных операциях при подборе концентрации и температуры под конкретную смазку и материал.

Сильнощелочные режимы для застарелых эксплуатационных отложений

Если смазка полимеризована, смешана со стружкой и продуктами износа, мягкая щёлочь может давать эффект только на поверхности, а в пазах и резьбах может оставаться налёт. Тогда технолог корректирует режим в сторону более высокой щелочности и усиления механики: горячая мойка, импиндж-струи, увеличение времени контакта, а также контроль совместимости с цветными металлами, покрытиями и уплотнениями. На этом этапе важна логистика между операциями: деталь стараются не пересушивать с загрязнением, чтобы не закреплять плёнку повторным прогревом на воздухе.

Для задач, где нужен запас по щелочности и минимальное пенообразование в автоматизированной мойке металлических изделий, применяют Проклин Солвент - концентрированное сильнощелочное беспенное средство для удаления масложировых и эксплуатационных загрязнений на металле при настройке параметров ванны и проверке совместимости с материалами узла.

Безводные растворители

Ситуации, когда узел нельзя полноценно промывать водой, встречаются в ремонтных зонах и при межоперационной подготовке: например, при локальной очистке посадочных поверхностей, разъёмов, крышек, а также «пятен» консервационной смазки на комплектующих. В таких случаях применяют безводные средства для удаления масла и смазки, где ключевыми параметрами становятся способ нанесения, время выдержки, вентиляция и контроль остатка на поверхности. После обработки участок вводят в работу после удаления размягчённого загрязнения и испарения остатка, особенно в зонах, где важна точность посадок.

Для ручной и механизированной очистки от смазочно-грязевых и масляных загрязнений после металлообработки подходит Проклин Солвент - готовый к применению безводный растворитель, который используют без разбавления и с выдержкой по принятой технологии.

Управляемые параметры процесса

Стабильная промывка узлов и деталей обычно получается, когда параметры задают не «по ощущению», а как часть маршрутной карты. На результат сильнее всего влияют температура детали и раствора, время выдержки, механическое воздействие струёй или щёткой, качество воды для приготовления и ополаскивания, а также геометрия узла с глухими полостями. При переходе на новую смазку или иной тип загустителя корректируют порядок стадий: предварительное снятие излишка шпателем, затем химическая стадия, затем ополаскивание и сушка, чтобы снижать риск остаточной щелочной или растворительной плёнки.

Быстрые проверки перед запуском партии

- Оценка толщины слоя и «застарелости» смазки на контрольной детали.

- Проверка температуры раствора и детали перед мойкой.

- Контроль концентрации рабочего раствора и стабильности пены.

- Оценка качества воды и эффективности ополаскивания.

- Осмотр сложной геометрии: резьбы, канавки, глухие отверстия.

- Тест совместимости на малозаметном участке при неизвестном материале.

Контроль качества и экономическая логика удаления смазок

Для технолога важно связать «как очистить механизм от смазки» с измеряемым результатом. В цехе часто достаточно сочетать визуальный контроль под направленным светом и тест салфеткой на критичных местах (как неспецифичные признаки возможных остаточных загрязнений или плёнок), а в спорных случаях использовать смывы с повторяемой методикой отбора. Если после мойки визуально наблюдается плёнка, корректировку часто начинают с простого: увеличить температуру и механику, затем подстроить концентрацию и время и только после этого менять химию. Такая последовательность может снижать расход моющего средства, уменьшать внеплановые остановки на перемыв и сокращать потери времени на разбор причин брака.

Если нужна помощь с подбором режима под тип смазки, материалы и имеющееся моечное оборудование, можно ориентироваться по каталоге средств Pro.Clean и сверить требования к ополаскиванию, температуре и способу нанесения.